上海汉意塑料机械优质供应三机一体除湿干燥机,图片,价格,产品属性,仅供参考,不作交易依据,具体以实物为准,欢迎来电咨询。

一、电路控制板总述

1.1、性能简介

GW5178电脑控制板电脑工作性能稳定、可靠,功能完善,具有7路开关量输入,12路继电器输出,并能同时控制2路温度,采用先进的、高集成度的一体化单片机,极大地提高了系统的抗干扰能力,宽电源输入AC85-265V(220V)。

1.2、安全要求

1、请务必详尽阅读“安全要求”,并严加遵守各项安全要求。

2、妥善保管好该使用说明书,以便想关人员随时取阅。

3、指定电源为控制器供电,切勿与其它电器共同用同一电源,以免导致负荷过大的危险。

4、务必保证控制器可靠接地并经常检查接地是否牢固,接地不当可能导致触电的意外。

5、装时请遵守强弱电分离的原则。

6、稳固安装控制器,以防控制器跌落伤人或损坏。

1.3、上电前准备

1、确定电源接线良好。

2、确定输入、输出接线良好。

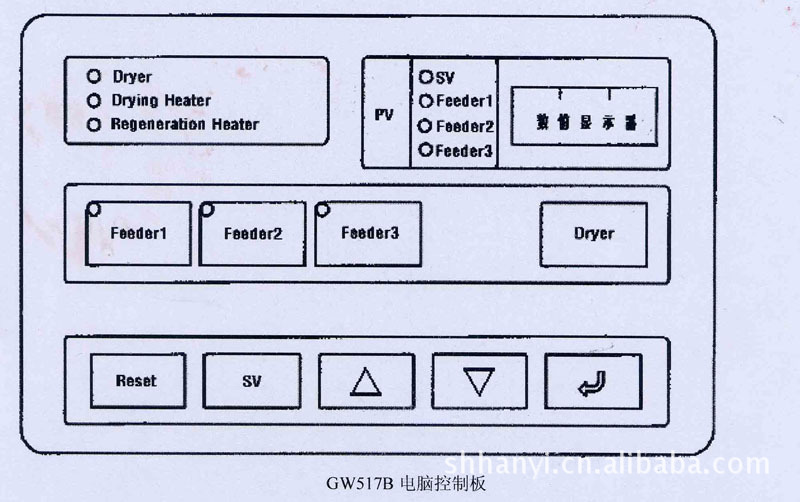

二、电路控制板各部分说明

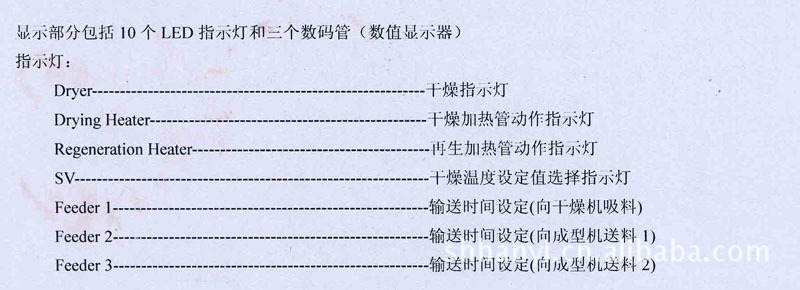

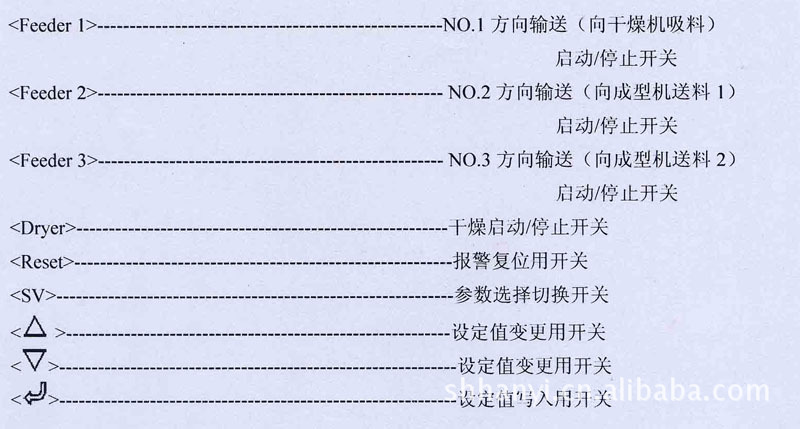

1、显示部分

2、按键部分

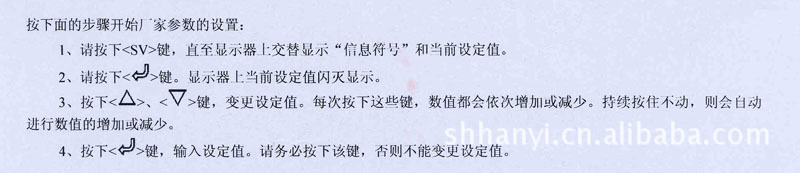

三、参数设置

4.1.用户参数设定

每次按下<SV>键,参数显示灯会切换。但请注意按下<SV>键5秒以上,会转移到工程设定模式。

|

设置项

|

信息符号

|

默认值(范围)

|

备注

|

|

干燥温度

|

SV

|

80℃(0-350℃)

|

标准范围为:80-160℃

|

|

起动定时器

|

DLY

|

0.0 (0.0-99.5)

|

0.1H=10min, 起动定时器计时中发生停电后不会自动起动,请手动起动;手动所起动方法请参照“运转操作”。

|

|

NO.1输送时间

|

Fd1

|

20秒(0-999秒)

|

一次输送

输送时间因输送距离、材料种类的不同而不同;请设定输送开始到不料斗材料即将满料时所用的时间,为NO.1输送时间。

|

|

NO.2输送时间

|

Fd2

|

15秒(0-999秒)

|

标准范围为:原料取出时间+5秒

二次输送。

输送时间因输送距离、材料种类的不同而不同,请设定从输送始开始到输送管内无材料剩余所用时间,为NO.2输送时间。

|

|

NO.3输送时间

|

Fd3

|

15秒(0-999秒)

|

标准范围为:原料取出时间+5秒

二次输送2方向。

输送时间因输送距离、材料种类的不同而不同,请设定从输送始开始到输送管内无材料剩余所用时间,为NO.3 输送时间。

|

|

NO.1排出时间

|

Fe1

|

25秒(0-999秒)

该时间不用设置

|

一次输送。

排出时间请排料开始到小料斗内材料完全排除所用的时间,为NO.1排出时间。

|

|

NO.2排出时间

|

Fe2

|

25秒(0-999秒)

该时间不用设置

|

二次输送。

排出时间因成型机上的小料斗种类、容量不同而不同。请设定从排料开始到成型机小料斗内的材料完全排出所用的时间,为NO.2排出时间。

|

|

NO.3排出时间

|

Fe3

|

2秒(0-999秒)

该时间不用设置

|

二次输送2方向。

排出时间因成型机上的小料斗种类、容量不同而不同。请设定从排料开始到成型机小料斗内的材料完全排出所用的时间,为NO.3排出时间。

|

|

NO.2原料取出时间

|

bt2

|

5秒(2-10秒)

|

二次输送。

材料取出时间因输送距离、材料的种类而不同。请设定从输送开始到小料斗内材料即将满料时所用的时间,为NO.2原料取出时间。

|

|

NO.3原料取出时间

|

bt3

|

5秒(2-10秒)

|

二次输送2方向 。

材料取出时间因输送距离、材料的种类而不同。请设定从输送开始到小料斗内材料即将满料时所用的时间,为NO.3原料取出时间。

|

4.2、工程设定模式参数

按下<SET>键5秒以上,进入到工程设定模式。工程设定模式下,每次按下<SV> 键,信息符号会切换。

|

设置项

|

信息符号

|

(范围)

|

初始设定值

|

备注

|

|

上限温度警报检测延迟时间

|

Ult

|

(0-999秒)

|

5秒

|

延时报警时间

|

|

Feed1输送异常计数

|

LCt

|

(0-999次)

|

50次

|

|

|

干燥机料位异常检测计数

|

LCt

|

(0-999次)

|

20次

|

|

|

Feed1输送异常检测延迟时间

|

1Ed

|

(0-999分钟)

|

120分

|

延迟报警时间

|

|

Feed2输送异常检测延迟时间

|

2Ed

|

(0-999秒)

|

180秒

|

延时报警时间

|

|

Feed2 输送异常检测延迟时间

|

3Fd

|

(0-999秒)

|

180秒

|

延时报警时间

|

|

上限温度警报(干燥温度偏差)

|

dUS

|

(0-40℃)

|

20℃

|

延时报警时间

|

|

上限温度警报(再生温度偏差)

|

rUS

|

(0-40℃)

|

30℃

|

延时报警时间

|

|

干燥系统断线检测时间(干燥)

|

dLP

|

(0-999分钟)

|

0分

|

延时报警时间

|

|

再生系统断线检测时间(再生)

|

rLP

|

(0-999分钟)

|

0分

|

延时报警时间

|

|

Feed1料位计要求延迟

|

L1d

|

(0-999秒)

|

3秒

|

料满信号产生后,料未满信号的检测延时

|

|

Feed2料位计要求延迟

|

L2d

|

(0-999秒)

|

3秒

|

料满信号产生后,料未满信号的检测延时

|

|

Feed3料位计要求延迟

|

L3d

|

(0-999秒)

|

3秒

|

料满信号产生后,料未满信号的检测延时

|

|

逆相检测功能

|

rst

|

(0-1)

|

1

|

1为启用,0为禁用

|

4.3、厂家参数设定

在进入工程设定模式后,再连续按<Reset >键5秒进入厂家参数设定

|

设置项

|

信息符号

|

默认值(范围)

|

备注

|

|

Feed1捕集器种类

|

dp1

|

0(0-3)

|

0:JC料斗阀

1:JC料斗阀 (Λ .C.)

2:JC料斗阀 (Λ .O.)

|

|

Feed2捕集器种类

|

dp2

|

3(0-3)

|

0:原料吐出口阀

1:空气口阀

2:MSD (切换后输送)

|

|

Feed3捕集器种类

|

dp3

|

3(0-3)

|

|

|

挡板种类

|

bAt

|

0(0-2)

|

|

|

输送方向切换阀停止延时

|

2dL

|

5s(0-999s)

|

|

|

警报输出切换

|

Aln

|

1(0-1)

|

0:正常运转输出

1:异常发生输出

|

|

Feed1料位计输入切换

|

1rL

|

0(0-1)

|

0:常闭触点输入

1:常开触点输入

|

|

Feed2料位计输入切换

|

2rL

|

0(0-1)

|

|

|

Feed3 料位计输入切换

|

3rL

|

0(0-1)

|

|

|

干燥冷却时间

|

d- c

|

5分(0-99分)

|

|

|

再生冷却时间

|

r-c

|

5分(0-99分)

|

|

|

再生温度

|

rSv

|

180℃(0-350)

|

|

|

干燥温度设定上限

|

SLH

|

160℃(0-350 ℃

|

|

|

传感器异常检出延进时间

|

SEd

|

5s(0-999s)

|

|

|

比例带(干燥)

|

d-p

|

(0.0- 99.9%FS )

|

自动调谐,自动输入

|

|

积分时间(干燥)

|

d-i

|

(0-999S)

|

自动调谐,自动输入

|

|

微分时间(干燥)

|

d-d

|

(0-999S)

|

自动调谐,自动输入

|

|

感度(干燥)

|

d-C

|

1℃ (0-100℃)

|

|

|

比例周期(干燥)

|

d-t

|

2S (0-120S )

|

|

|

比例带 (再生)

|

r-p

|

(0.0- 99.9%FS )

|

自动调谐,自动输入

|

|

积分时间(再生)

|

r-i

|

(0-999S)

|

自动调谐,自动输入

|

|

微分时间(再生)

|

r-d

|

(0-999S)

|

自动调谐,自动输入

|

|

感度(再生)

|

r-c

|

1℃(0-100℃)

|

|

|

比例周期(再生)

|

r-t

|

2S (0-120S)

|

|

|

PV偏差(干燥)

|

dPv

|

0℃(-10-10℃)

|

|

|

PV偏差(再生)

|

rPv

|

0℃(-10-10℃)

|

|

|

气缸挡板SSR励磁时间

|

f1t

|

2.5S( 0.0-9.9S)

|

|

|

行程切换等待时间

|

1nt

|

2S( 0.0-99.9S)

|

|

|

输送风机再起动延时时间

|

bdl

|

10S (0-99S)

|

|

|

℃/F切换

|

-CF

|

℃ (℃-F)

|

|

4.3、输入常开常闭

七路输入中, 温度正常信号为“常闭”开关,其余默认为“常开”开关

四、故障说明

在检查异常发生进行修复前,请务必将电脑控QA板掉电。

当机器的运转因某一原因发生异常时,控制面板上显示报警字符,报警蜂鸣器叫,提醒出现异常。

按<Reset >键停止蜂鸣

|

ALARM 显示

|

信息符号

|

异常内容/ 连锁装置

|

对策

|

|

EPROM错误

|

E0

|

接通电源时,ROM读不出正确数据

|

重新上电后运行如再出现报警, 是

控制器有故障的的原因,请更换控 制器

|

|

逆相

|

E1

|

电源线逆相连接时发生。

|

请将3想交流电源连接设置为正相

|

|

干燥风机过负荷

|

E2

|

风机中流过过电流,热继电器断开时发生 。

运转自动停止。

|

请打开电控箱,按下热继电器的复位按钮。

异常原因解除后,按下<Reset >键,

信息符号指示灯灭。如再出再问题,请检查机器

|

|

输送风机过负荷

|

E3

|

风机中流过过电流,热继电器断开时发生 。

运转自动停止。

|

请打开电控箱,按下热继电器的复位按钮。

异常原因解除后,按下<Reset >键,

信息符号指示灯灭。如再出再问题,请检查机器

|

|

干燥温度或再生温度上限

|

E4

|

干燥温度或再生温度在设定温度+上限设定温度以上时发生

运转自动停止

|

请检查机器,解除异常原因后, 按下<Reset >键,

信息符号指示灯灭。

|

|

干燥传感器断线

|

E5

|

干燥用电偶(CA传感器)或热电偶配线断线时发生。

运动自动停止。

|

请检查机器,解除异常原因后, 按下<Reset >键,

信息号指示灯灭。

|

|

再生传感器断线

|

E6

|

干燥用电偶(CA传感器)或热电偶配线断线时发生。

运动自动停止。

|

请检查机器,解除异常原因后, 按下<Reset >键,

信息符号指示灯灭。

|

|

NO.1输送异常

|

E7

|

NO.1方向输送起动后,一定时间内NO.1小料斗未满时发生。

或尽管重复进行2次输送,但没有进行一次输送时发生。

|

NO.1小料斗内料满,则自动解除报警。若要强制解除报警,

请再一次按输送开关。

|

|

NO.2 输送异常

|

E8

|

NO.2方向输送启动后,一定时间内NO.2小料斗未满时发生

|

NO.2小料斗内料满,则自动解除报警, 若要强制解除报警时, 请再一次按输送开关

|

|

NO.3 输送异常

|

E9

|

NO.2方向输送启动后,一定时间内NO.2小料斗未满时发生

|

NO.2小料斗内料满,则自动解除报警, 若要强制解除报警时, 请再一次按输送开关

|

|

(加热器过温)/蜂巢转轮异常

|

E10

|

1.发生干燥温度或者再生温度异常过高时。

告知停止向加热器通电。装置上的指示灯亮。

2.发生蜂巢转轮异常。

|

1.异常原因解除后,请重新上电复位

2.蜂巢转轮异常检查

(1) 同步皮带是否断裂

(2) 调速马达烧坏/调速器烧坏

|

五、逻辑控制

1、运转操作

|

步聚

|

操作项目

|

操作内容

|

|

1

|

准备

|

给电脑控制器上电

|

|

2

|

NO.1输送起动

(1次输送)

|

按下<Feeder1 >键,则 <Feeder1 >键左上方指示灯亮

NO.1方向的材料输送动作起动

输送动作中指示灯闪亮

|

|

3

|

干燥起动

|

按下<Dryer>键,则 <Dryer>键指示灯亮,干燥运转开始起动。

设定起动定时,在设定时间后,开始干燥运转

设定干燥起动时间时,请同时按下 <Reset>键和 <Entet>键

|

|

4

|

NO.2输送起动

(2次输送)

|

按下<Feeder2 >键,则 <Feeder2 >键左上方指示灯亮,

NO.2方向的材料输送动作起动,输送动作中指示灯闪灭。

注意:请在充分进行初始干燥后,再身成型机输送。初始干燥不充时,

会造成成型不量。

|

|

5

|

NO.3输送起动

(2次输送2次方向)

|

按下<Feeder3>键,则 <Feeder3 >键左上方指示灯亮,

NO.3 方向的材料输送动作起动,输送动作中指示灯闪灭。

注意:请在充分进行初始干燥后,再身成型机输送。初始干燥不充时,

会造成成型不量。

|

|

6

|

NO.1输送停止

(1次输送)

干燥停止

|

1. 请按下<Feeder1 >键,指示灯灭,NO.1方向的输送动作停止.

2. 请按下<Dryer>键。加热管停止工作,进入冷却动作,此时只有风机运转。

<Dryer>键指示灯从亮灯变为闪灭状

3. 冷却定时器的定时时间到(10分钟后), <Dryer>指示灯灭, 机器停止。

除特殊情况以外,在<Dryer>指示灯灭前,请不要切断电源。

4.按下<Feeder2>键,指示灯灭,NO.2方向的输送动作停止。

5.按下<Feeder3>键,指示灯灭,NO.3方向的输送动作停止。

|

|

7

|

电源OFF

|

关掉电源开关。

|

2、自动调整的起动方法

请按以下步聚来进行

1).干燥风机运转中,且干燥温度测定值显示中,同时按下↑↓ 键2秒,开始自动调整。(自动调整中,测定温度和At以1秒的周期交替显示。

2) . 自动调整结束后,返回到通常PV显示,根据调整结果开始PID控制。

3). 强制停止自动调整时的操作过程与1)完全相同。

(这时的P.I.D设定值与自动调整前设定相同,无变更。)

* 因本控制器不显示自动调整出错信息,所以即使发生自动调整出错(传感器断线、或自动调整是时间超过3小时),也不会显示出错信息,蜂鸣器也不警报。此外,若发生自动调整出错,不重新接通电源,就不能重新进行自动调整。